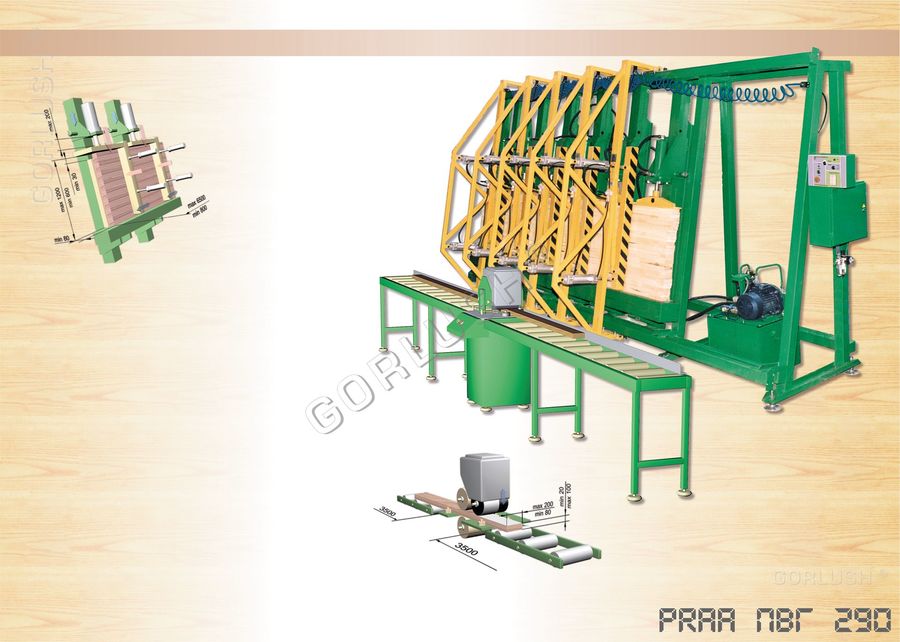

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | ПВГ3200 | ПВГ4500 | ПВГ6500 | ПВГ9000 | |

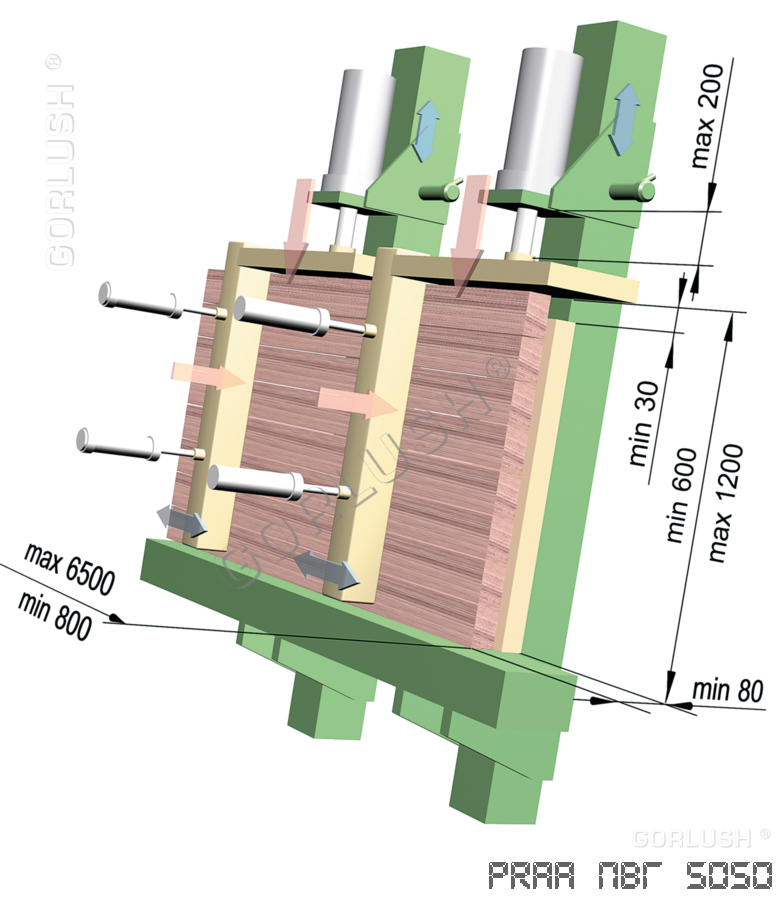

| Размер заготовки: | ширина, мм | 800-3200 | 800-4500 | 800-6500 | 800-9000 |

| высота, мм | 70-200 | 70-200 | 70-200 | 70-200 | |

| Высота пакета заготовок, мм | 600-1200 | 600-1200 | 600-1200 | 600-1200 | |

| Количество силовых гидроцилиндров, шт | 5 | 8 | 12 | 18 | |

| Ход штока силового гидроцилиндра, мм | 200 | 200 | 200 | 200 | |

| Количество выравнивающих прижимов, шт | 4 | 7 | 10 | 15 | |

| Усилие на штоке пневмоцилиндра, Н | 1470-2350 | 1470-2350 | 1470-2350 | 1470-2350 | |

| Усилие на штоке пневмоцилиндра max, кН | 50,0-75,0 | 50,0-75,0 | 50,0-75,0 | 50,0-75,0 | |

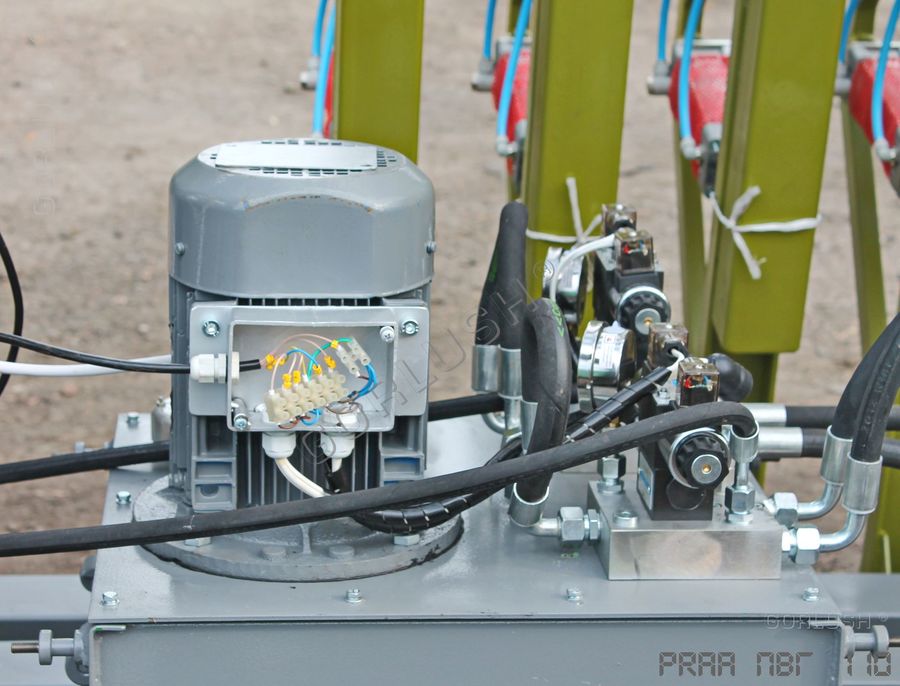

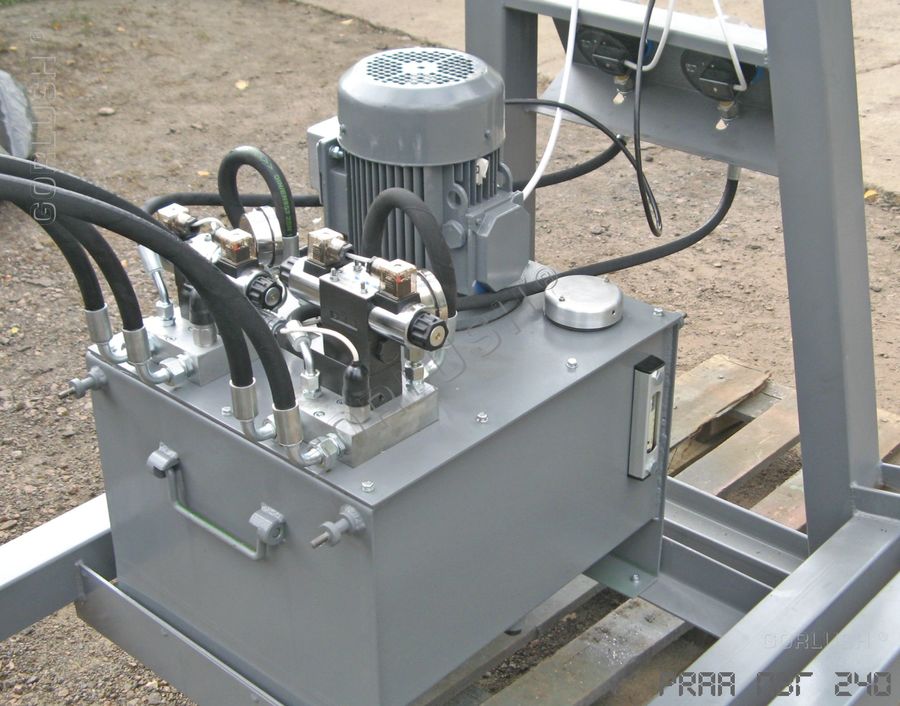

| Мощность двигателя гидростанции, кВт | 2,2 | 2,2 | 2,2 | 2,2 | |

| Габаритные размеры | длина, мм | 4200 | 5500 | 8400 | 10500 |

| ширина, мм | 1500 | 1500 | 1500 | 1500 | |

| высота, мм | 2450 | 2450 | 2450 | 2450 | |

| Вес пресса, кг | 1850 | 2400 | 3250 | 4200 | |

Оптимальная организация труда на прессе достигнута применением:

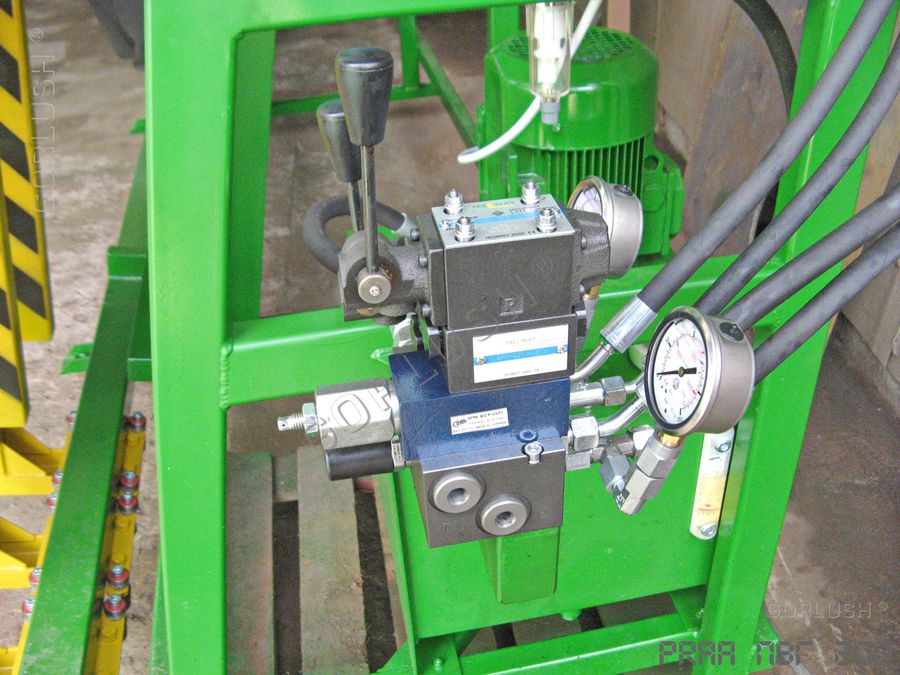

- универсальной схемы управления силовыми гидроцилиндрами пресса, которая позволяет управлять прессом, как единым целым или двумя секциями в ручном и автоматическом режиме;

- гидрозамков на каждом силовом гидроцилиндре, которые позволяют, при необходимости, вести прессование на длине от 800 до 3200 мм на любой из автономно работающих секций или длиной от 3200 до 6400 мм по всей длине пресса. Количество независимых участков прессования может достигать 12 шт;

- подвижных кареток силовых гидроцилиндров, позволяющих быстро перенастраивать пресс при изменении высоты пакета от 600 до 1200 мм;

- полной автоматизации цикла "зажим - прессование - разжим".